德凱宜特在車用PCB驗證經驗中,透過較關鍵的測試驗證項目,收斂大部分PCB產業所遇到的品質問題:

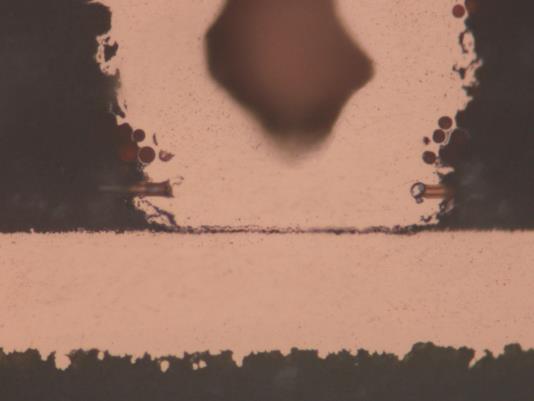

- 連接性異常(Connectivity issue)

|

|

| 圖一、鍍通孔孔壁斷裂 | 圖二、盲孔底部斷裂 |

上述異常可以使用冷熱衝擊試驗來驗證電路板,在設定的測試條件及時間下來驗證PCB是否可以耐得住快速的冷熱變化,而不會有導通電阻變化率超標的情形,車用PCB驗證除了溫度變化的條件外,更加上了電流來模擬使用狀態讓其測試環境更加嚴苛。

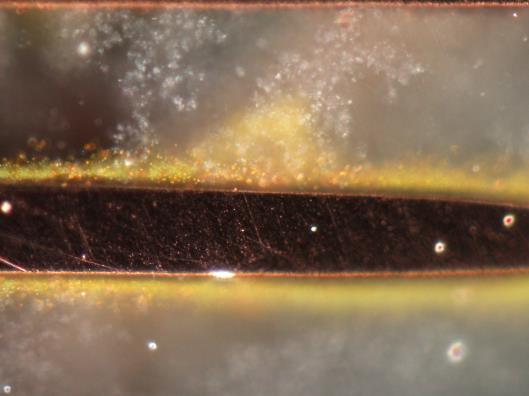

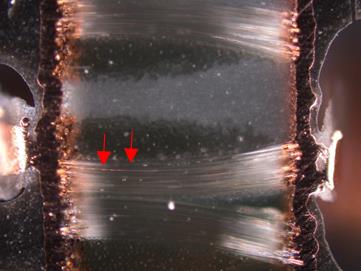

- 絕緣性異常(Insulation issue)

|

|

| 圖三、表面線路間的絕緣異常 | 圖四、孔與孔間的玻纖絲導通 |

驗證絕緣異常最常見的加速因子為溫度、濕度及偏壓(Bias)。無論在何種測試條件下,目的皆為驗證車用PCB在所規定的條件下,其對應時間的絕緣電阻值。而此電阻值降到何種程度算異常,或者測試多久後失效等於實際使用的壽命,每一個車用零件供應商都會有相對應的規格及方法。遵循規範必然重要,而確保自己的產品及製程能力符合高可靠度要求,相信這是每個公司所追尋的目標。

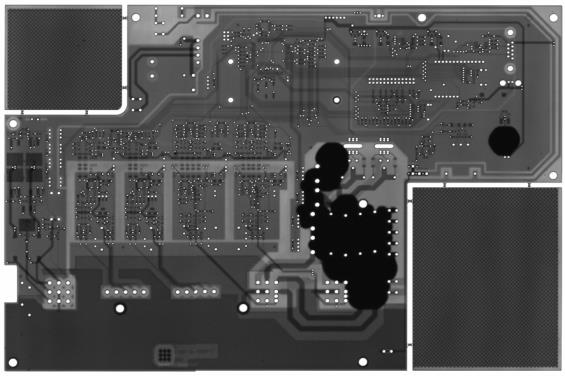

- 爆板異常(Delamination or laminate crack issue):

|

|

| 圖五、回焊模擬設備 | 圖六、SAT分析爆板異常影像 |

印刷電路板(PCB)爆板驗證方式,可以使用回焊模擬測試來進行PCB耐熱能力的驗證。此方法關鍵參數為回焊爐的溫度對應實際PCB板溫的曲線,而這些溫度要求可參考IPC, IEC等國際規範標準或各汽車電子供應商的PCB驗證要求;除回焊爐設備規格能力得符合要求外,另一個重點為經過回焊模擬後的檢查方式,包含:

- 非破壞性檢查方式─可使用傳統外觀檢查,也可以利用SAT(超音波掃描成像)找出異常位置

- 再利用破壞性分析─ 微切片分析來找出問題所在,以供PCB製造商做品質改善。

德凱宜特顧問團隊提供專業諮詢,讓所有在產品驗證上遇到的問題都能迎刃而解 PROBLEM SOLVED!

如需更深入的相關資訊或服務,歡迎來信至諮詢信箱 📧 sos@dekra-ist.com