編輯器

眾所皆知,產品在設計階段進行缺陷修正是極為容易的,在大量生產後進行缺陷修正則困難度相對提高。微利時代若產品在市場於保固期內出現缺陷則所花費成本與商譽損失將無法計算。因此1990年代後以美國為首的國際各大廠 (包括hp、Dell、Cisco、Nortel、Tetronix、 Motorola等) 均相繼以HALT手法作為新產品開發階段迅速找出產品設計及製造的缺陷同時改善缺陷已達降低保固期成本、增加產品可靠度並縮短產品上市時間。同時可利用HALT所發現之失效模式與相關資做為後續研發產品的重要依據。目前有航空電子、汽車及資訊等高科技產業皆已投入HALT 領域之測試,並且已有相當成效。

高加速壽命試驗( Highly Accelerated Life Testing–簡稱HALT)

高加速壽命試驗,試驗宗旨是以產品失效(Fail)為前提,激發出設計上的缺陷,藉以優化產品的選料及設計,以提升產品可靠度為測試目的;故通常是產品開發初期,了解產品設計極限的工具之一。

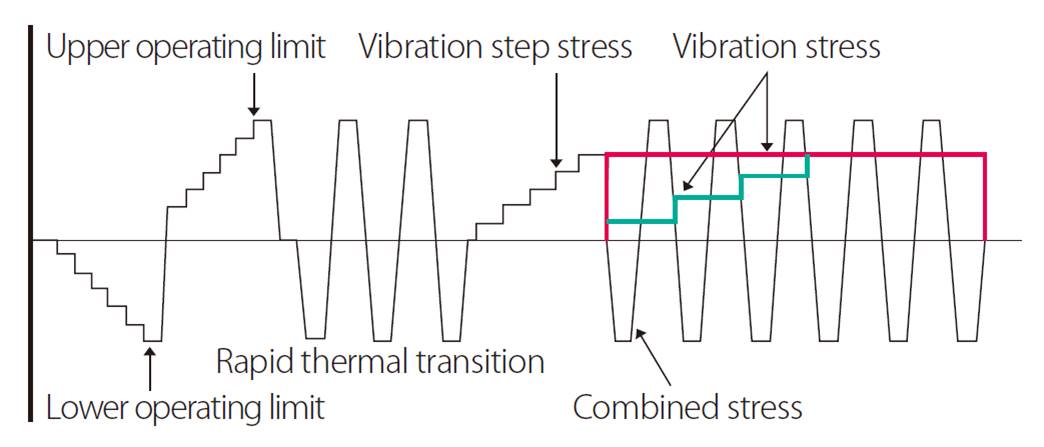

主要流程為以下幾個步驟:

- 溫度階梯試驗 (Thermal Step Stress Test)

- 溫度迴圈試驗 (Thermal Cycling Test)

- 振動階梯試驗 (Vibration Step Stress Test)

- 複合式應力試驗 (Combined Stress Test)

<General HALT procedure>

高加速應力稽核與篩選(HASA/HASS )據美國GE公司統計,新產品的失效概率為33%來自設計缺陷,34%來自不合適的元件選擇,33%來自生產過程; 霍尼韋爾對成熟產品進入市場的調查顯示,60%的故障是由於元器件質量差,40%是由於生產不穩定。 因此,對選料和製造過程若能進行更好的管控,邏輯上可以有效控制市場客退品(RMA)的機率。

一般來說,當一個產品在市場上出現故障時,實際上已有數條生產線生產許多一樣的產品並等待販售;因此,在設計階段利用HALT驗證來提高產品標準,並將HALT結果引入HASA/HASS測試,可為批量生產的品質進行管控。

高加速應力篩選HASS(Highly Accelerated Stress Screen)

對生產線100%的產品進行驗證,目的為剔退不良的產品,消除產線上製造的脆弱環結,因為這些產品可能在生命週期中會出現早夭問題( infant mortality period);HASS前提是要先得到HALT的結果,再找出合適的驗證條件,才能做HASS篩選產品

高加速應力稽核HASA(Highly Accelerated Stress Audit):

與HASS差別在非100%檢測,用抽測方式進行,前提一樣是要先得到HALT的結果,再找出合適的驗證條件,才能做HASA篩選產品

HALT/HASS/HASA效益

- 利用高加速環境應力可快速將產品潛在缺陷激發出來,並於設計階段加以修正

- 作為產品量產時之高加速應力篩選(HASS)及高加速應力稽核(HASA)規格制定之參考

- 降低產品在市場之失效率及減少維修成本

- 建立產品設計能力資料庫,以作為研發依據並可縮短設計開發時間

機台規格

- Temperature:-100℃ to +200℃

- Temperature change rate:>50℃/minutes

- Axes excited:3 Linear, 3 Rotational

- Vibration frequency range: 10 Hz To 5 KHz

- Vibration level:Up to 50 GRMS

- Inside dimension: 136(W)*137(D)*91&139(H)/cm

- Vibration table : 122(W)*122(D)/cm

德凱宜特顧問團隊提供專業諮詢,讓所有在產品驗證上遇到的問題都能迎刃而解 PROBLEM SOLVED!

如需更深入的相關資訊或服務,歡迎來信至諮詢信箱 📧 sos@dekra-ist.com