電動車與傳統燃油車的差異化

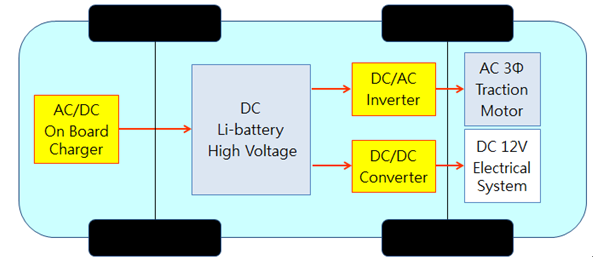

電動車與傳統燃油車最大的差異,在於『電池』、『電機』與『電控』三大關鍵技術,即業界俗稱的電動車三電技術。其主要組成元件與傳統燃油車最大的不同之處在於,動力電池的輸入端到輸出端在動力總成(Powertrain)之間,其中包含了OBC(車載充電器,On Board Charger)、DC/DC Converter、電池包、BMS(電池管理系統,Battery Management System)、Traction Inverter、Traction Motor、Traction Motor Controller等零部件,請參見下圖一。

車廠為了提升電動車的行駛里程數與性能,採用高能量或高功率密度的電池包,作為電動車的動力來源。高能量密度電池目的在於提升行駛里程數,這類電池僅適合用於慢速充電;而高功率密度電池目的在於電動車的加速性能,可以大電流的輸出或輸入且適合進行快速充電,但由於電池的材料特性問題,無法同時具有高能量密度性能,使得高能量與高功率密度這兩個需求魚與熊掌不能兼得。

故近年來,已有車廠開始透過優化BMS的控制,將兩種電池的優點結合在一個電池包內。在電池包的可靠性測試上,目前市場主流參考ECE(歐洲經濟委員會,Economic Commission for Europe)所制定的法規UN ECE R100.2 (Regulation No.100 Revision 2),法規上定義了可重複充電能量儲存系統(REESS,Rechargeable Energy Storage System),測試項目含括振動、機械衝擊、擠壓、溫度衝擊/迴圈、耐火性、外部短路、過充、過放、過溫等等。

電控領域的主要發展趨勢

在電控領域的主要趨勢有下列兩點:一是OBC為了滿足快速充電需求,其產品功率亦逐步提高。二是電池工作電壓,陸續往高電壓發展,藉以降低工作電流,進而達到降低產品工作溫度與線材輕量化的目的。然而,對於大電流與高熱的高功率產品,PCB會採用厚銅設計,故需有與過往不同的測試能量用以測試PCB、來驗證是否有CAF(陽極細絲導通,Conductive Anode Filament)的問題產生。

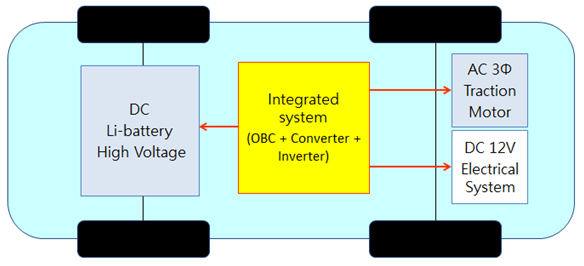

除此之外,電控產品正陸續走向多功能整合的多合一形式,將原功能各自獨立的既有產品OBC、Converter、Inverter,轉變為二合一(OBC + Converter)、三合一(OBC + Converter + Inverter)的產品,車廠期盼透過整合多項產品功能,藉此達到車內空間的提升與車體輕量化的需求,請參見下圖二。

多合一產品面臨哪些可靠度考驗?

對於多合一產品的可靠度驗證,在測試過程中將面臨多種功能確認的問題,如:

- OBC:輸入端為AC電源,輸出端是對電池包進行充電,以模擬電池拉載的使用環境。

- Converter:輸入端為高壓直流電源,模擬汽車鋰電池放電。輸出端為低壓直流負載,供給車上12V系統的電力來源,通常考量電壓範圍為9~13.5V之間。

- Traction Inverter:輸入端為高壓直流電源,來源為汽車鋰電池放電。輸出端為交流負載,為供給Traction Motor的電力來源,使電動車具有動力得以行進。

上述的功能需求確實反映測試驗證過程的複雜性,其中高功率、大電流的電源供應器與電子負載、高效率的水溫控制設備,均是測試驗證不可或缺的重要週邊,無疑也提升了一定程度的資本投入。

在測試驗證過程中,除了各項設備儀器都有多規格的需求以外,還需要具備能在測試過程中,對不同模組進行操作切換的能力,以確保所有功能均可正常運作。透過前述所延伸出的「特殊自動化控制需求整合系統」,即為俗稱的「測試台架」(Test Bench)。如PTC(Power and Temperature Cycling)測試,過程中除了需對產品施加快速溫變的應力外,也需要對該產品進行on/off與功能驗證。整個測試所需要的資源有快速溫變櫃、冰水機、AC電源、DC電源、高壓DC負載、低壓DC負載、AC負載等;再加上待測物需要透過幾種溝通語言(如:CAN Bus)進行控制,所有儀器、設備與產品需要被即時監控,與數據資料保存,如此複雜且多面向測試需求,若有系統整合的測試台架,對測試人員來說會是一大福音。

欲跨入電動車電控領域的重點解析

1. 高強度測試測試溫度範圍,車規至少需滿足-40~85℃的工作溫度要求;振動測試強度需高達2.7Grms(頻率範圍10~1000Hz),並於振動測試中複合高溫與低溫的溫度應力,以模擬車上所需耐受的環境應力。

2. 測試專案順序性

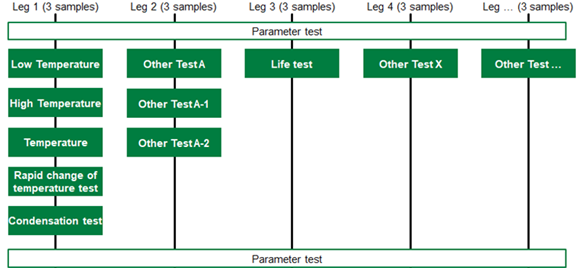

ISO 16750-1於2018年更新版本中,建議測試計畫如下圖三;其中每個Leg測試都要求有順序性。

3. 長時數測試

以車規複合振動測試時數為例,最短為每軸向8小時,遠高於消費性產品常使用的每軸向30分鐘需求。如遇引擎、變速箱、動力總成類的測試需求,每軸向至少需22小時以上,原因在於考慮產品需達10年以上的生命週期。

4. 樣品數量

ISO 16750建議每個Leg的樣品數量至少需3個,車廠的要求至少需5~6個樣品數量,目的為提升測試結果的信心水準度。

5. 壽命測試

車廠大都會同時採用三種手法,除一般消費性產品所採用的高溫加速模型(Arrhenius Model)的方法外,亦使用高溫高濕加速模型(Peck’s Model or Lawson Model)、溫度迴圈加速模型(Coffin Manson Model)。車規產品不僅須考量有高溫材料老化問題,亦須將濕氣、氧化、材料熱漲冷縮等潛在影響產品可靠度的因素,全納入測試驗證要求範圍內。

6. 高可靠性要求

有時車廠會開出高可靠度規格要求,例如:要證明產品年失效率小於50ppm;或是要求在信心水準90%的狀況下,產品在十年壽命內可靠度需達99%。電動車零部件供應商又該採取哪些行動方案來向車廠證明自家產品的高可靠性呢?

德凱宜特熟悉國際汽車標準(ISO 16750、AEC Q-series、SAE、JIS等)與車廠廠規(BENZ MBN LV 124、BMW GS 95003、FCA CS.00056、FORD CETP 00.00E412、GMW3172、HYUNDAI/KIA ES 90000、MAZDA MES PW 67601、MITSUBISHI ES-X82113、NISSAN 28401NDS01、TOYOTA TSC 0502G、TSC 7000G、VOLKSWAGEN VW 80000等),並提供相對應的專業測試服務,尤以針對電動車相關零部件測試需求已投入眾多的資源,包含高功率、大電流、高發熱、水冷式等相關規格的測試能量。這些測試能量不僅滿足電動車產業,也能對於無人車AI(Artificial Intelligence) ECU、高速通訊伺服器、資料中心(Data Center)伺服器等高功率搭配水冷式產品提供相關的測試服務。

德凱宜特顧問團隊提供專業諮詢,讓所有在產品驗證上遇到的問題都能迎刃而解 PROBLEM SOLVED!

如需更深入的相關資訊或服務,歡迎來信至諮詢信箱 📧 sos@dekra-ist.com