編輯器

众所皆知,产品在设计时间进行缺陷修正是极为容易的,在大量生产后进行缺陷修正则困难度相对提高。微利时代若产品在市场于保固期内出现缺陷则所花费成本与商誉损失将无法计算。因此1990年代后以美国为首的国际各大厂(包括hp、Dell、Cisco、Nortel、Tetronix、 Motorola等)均相继以HALT手法作为新产品开发阶段迅速找出产品设计及制造的缺陷同时改善缺陷已达降低保固期成本、增加产品可靠度并缩短产品上市时间。同时可利用HALT所发现之失效模式与相关资做为后续研发产品的重要依据。目前有航空电子、汽车及信息等高科技产业皆已投入HALT 领域之测试,并且已有相当成效。

高加速寿命试验( Highly Accelerated Life Testing–简称HALT)

高加速寿命试验,试验宗旨是以产品失效(Fail)为前提,激发出设计上的缺陷,藉以优化产品的选料及设计,以提升产品可靠度为测试目的;故通常是产品开发初期,了解产品设计极限的工具之一。

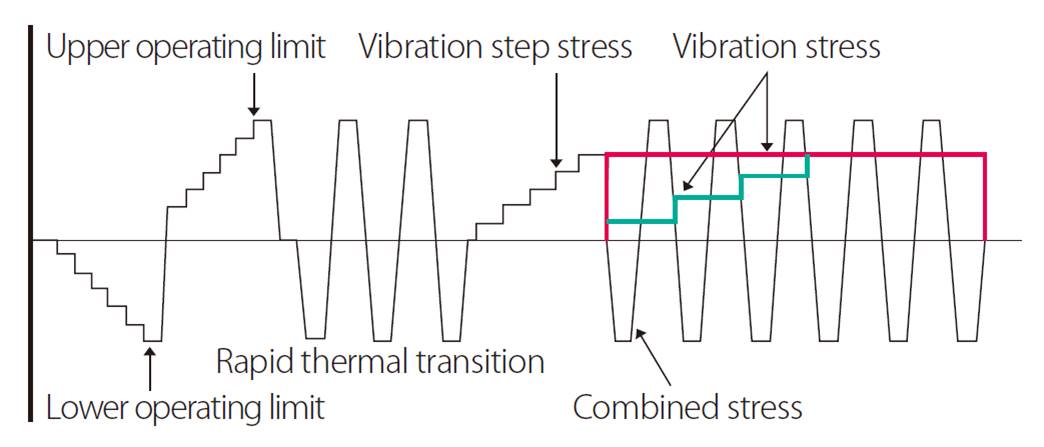

主要流程为以下几个步骤:

- 温度阶梯试验 (Thermal Step Stress Test)

- 温度循环试验 (Thermal Cycling Test)

- 振动阶梯试验 (Vibration Step Stress Test)

- 复合式应力试验 (Combined Stress Test)

<General HALT procedure>

高加速应力稽核与筛选 (HASA/HASS )据美国GE公司统计,新产品的失效概率为33%来自设计缺陷,34%来自不合适的组件选择,33%来自生产过程; 霍尼韦尔对成熟产品进入市场的调查显示,60%的故障是由于元器件质量差,40%是由于生产不稳定。 因此,对选料和制造过程若能进行更好的管控,逻辑上可以有效控制市场客退品(RMA)的机率。

一般来说,当一个产品在市场上出现故障时,实际上已有数条生产线生产许多一样的产品并等待贩卖;因此,在设计时间利用HALT验证来提高产品标准,并将HALT结果引入HASA/HASS测试,可为批量生产的质量进行管控。

高加速应力筛选HASS(Highly Accelerated Stress Screen)

对生产线100%的产品进行验证,目的为剔退不良的产品,消除产在线制造的脆弱环结,因为这些产品可能在生命周期中会出现早夭问题( infant mortality period);HASS前提是要先得到HALT的结果,再找出合适的验证条件,才能做HASS筛选产品。

高加速应力稽核HASA(Highly Accelerated Stress Audit):

与HASS差别在非100%检测,用抽测方式进行,前提一样是要先得到HALT的结果,再找出合适的验证条件,才能做HASA筛选产品。

HALT/HASS/HASA效益

- 利用高加速环境应力可快速将产品潜在缺陷激发出来,并于设计时间加以修正

- 作为产品量产时之高加速应力筛选(HASS)及高加速应力稽核(HASA)规格制定之参考

- 降低产品在市场之失效率及减少维修成本

- 建立产品设计能力数据库,以作为研发依据并可缩短设计开发时间

机台规格

- Temperature:-100℃ to +200℃

- Temperature change rate:>50℃/minutes

- Axes excited:3 Linear, 3 Rotational

- Vibration frequency range: 10 Hz To 5 KHz

- Vibration level:Up to 50 GRMS

- Inside dimension: 136(W)*137(D)*91&139(H)/cm

- Vibration table : 122(W)*122(D)/cm

德凯宜特顾问团队提供专业咨询,让所有在产品验证上遇到的问题都能迎刃而解 PROBLEM SOLVED!

如需更深入的相关信息或服务,欢迎来信至咨询信箱 📧 sos@dekra-ist.com